Fout in e-mailformaat

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

Kwaliteitsinspectie

Introductie van onze revolutionaire kwaliteitsinspectieoplossing, ontworpen om uw kwaliteitscontroleprocessen te stroomlijnen en te verbeteren. In de concurrentiemarkt van vandaag is ervoor te zorgen dat het hoogste niveau van productkwaliteit cruciaal is voor het handhaven van klanttevredenheid en merkreputatie. Ons kwaliteitsinspectiesysteem is een uitgebreid hulpmiddel dat bedrijven in staat stelt de kwaliteit van hun producten gedurende de hele productiecyclus effectief te controleren en te beheren.

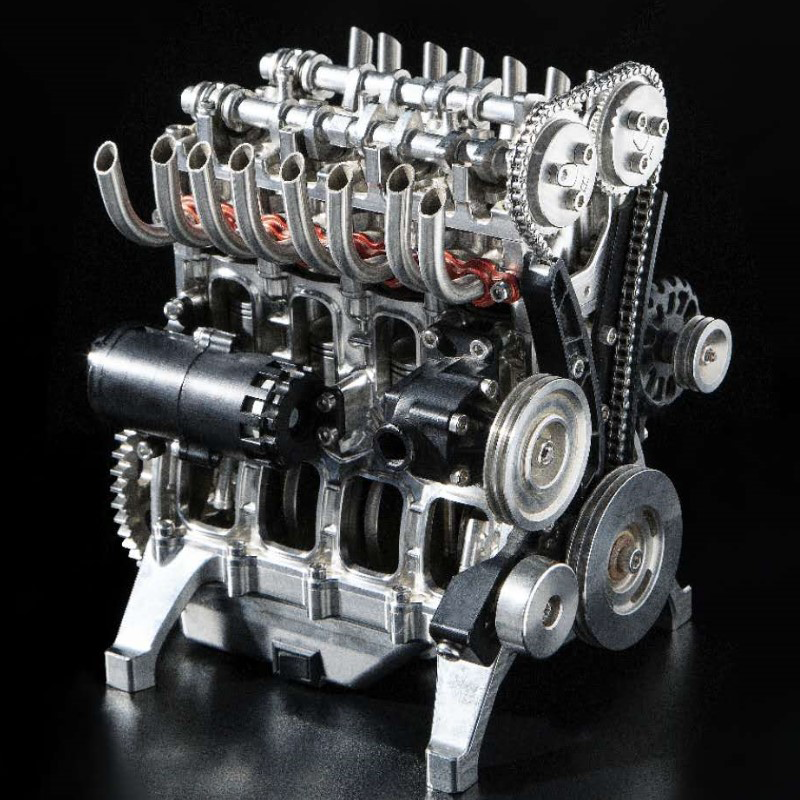

Kwaliteitsborging voor de productie van hoogwaardige onderdelen

Het geavanceerde productieproces van Future Parts, rigoureuze maatregelen voor kwaliteitsborging en naleving van industrienormen zorgen voor hoge kwaliteit, precisie en duurzaamheid van uw onderdelen en prototypes.

ISO 9001: 2015 gecertificeerd

200.000 + geproduceerde kwaliteitsonderdelen

Toleranties tot ± 0,0004 ″ (0,01 mm)

Hoe toekomstige onderdelen superieure kwaliteit garanderen

- Goed uitgehouden leveranciers

We hebben veel aandacht besteed aan het selectieproces van onze leveranciers. We begrijpen de cruciale rol die ze spelen in onze activiteiten, en daarom besteden we aanzienlijke inspanningen om ervoor te zorgen dat we samenwerken met de beste partners in de branche.

- Kwaliteitsmateriaal

We leggen een sterke nadruk op de kwaliteit van materialen die we gebruiken. Elke partij materialen die aankomen ondergaat een zorgvuldig testproces, waardoor we topmaterialen kunnen onderscheiden van die van inferieure kwaliteit.

- Professionele projectingenieur

Ons team van professionele projectingenieurs die zich toeleggen op het beoordelen en verfijnen van uw projectideeën. Ze bezitten de kennis en expertise om de haalbaarheid van uw ontwerpen te beoordelen en de meest effectieve aanpak te bepalen voor het creëren van het uiteindelijke prototype en productieonderdelen.

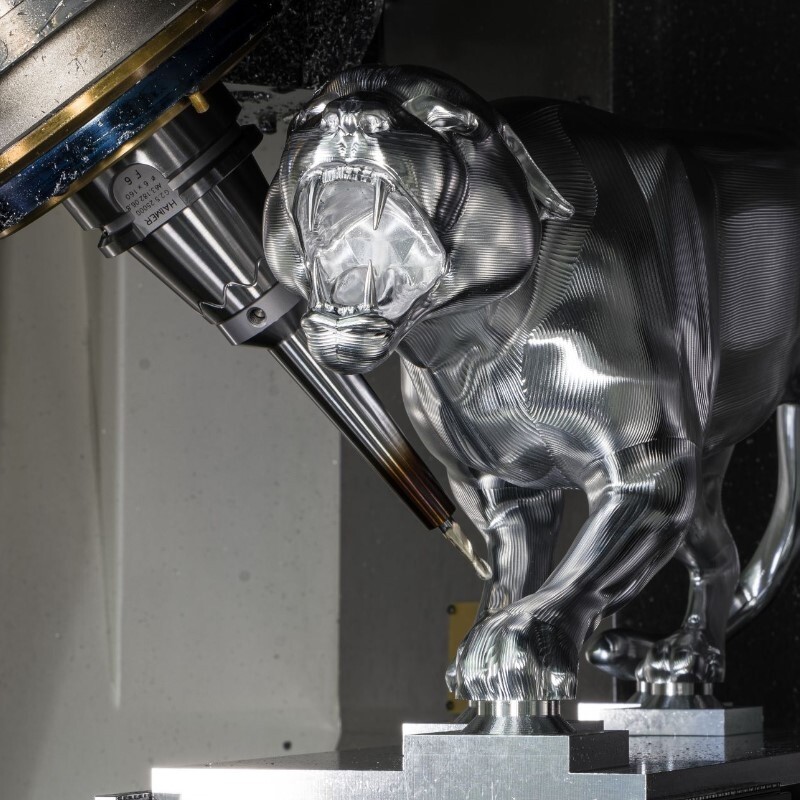

- Nauwkeurige productie

We hebben een Lean Manufacturing-workflow geïmplementeerd die de ISO-2768-M en ISO-2768-C-normen volgt, speciaal ontworpen om strakke toleranties te bereiken.

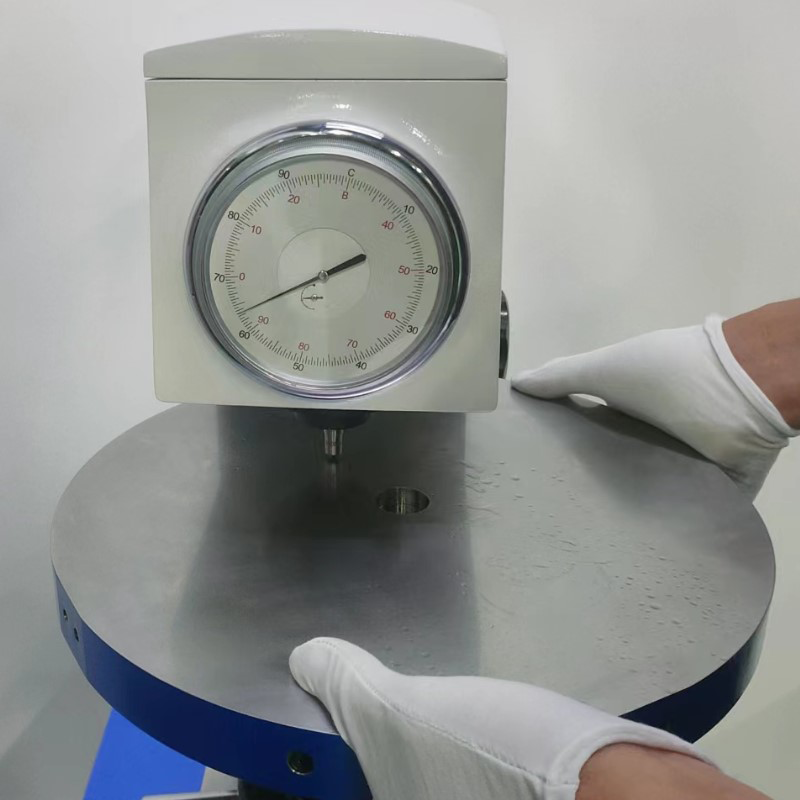

- Rigoureuze inspectie

We geven prioriteit aan rigoureuze inspecties tijdens ons productieproces. Onze medewerkers van Dedicated Quality Control (QC) voeren een uitgebreide reeks inspecties uit, waaronder materiaalinspectie, verwerkingsinspectie en inspectie eindproducten.

Specifieke praktijken voor kwaliteitsborging

- Pre-productie

Technische beoordeling

Voordat het productiefase begint, voert ons technische team een technische beoordeling uit over uw onderdelenontwerp. Dit omvat een beoordeling van belangrijke factoren zoals materiaal, oppervlakteafwerking, structuur, proces en andere details van uw 3D- en 2D -tekeningen.

Materiële verificatie

Op verzoek van onze klant bieden we een certificering van het materiaal dat we hebben gebruikt voor het maken van uw onderdelen. Het rapport komt van de grondstoffabrikant en omvat meestal materiaalwarmtaantal, materiaalkwaliteit, materiaalafmetingen, mechanische eigenschappen, chemische analyse, enz.

- Inproductie

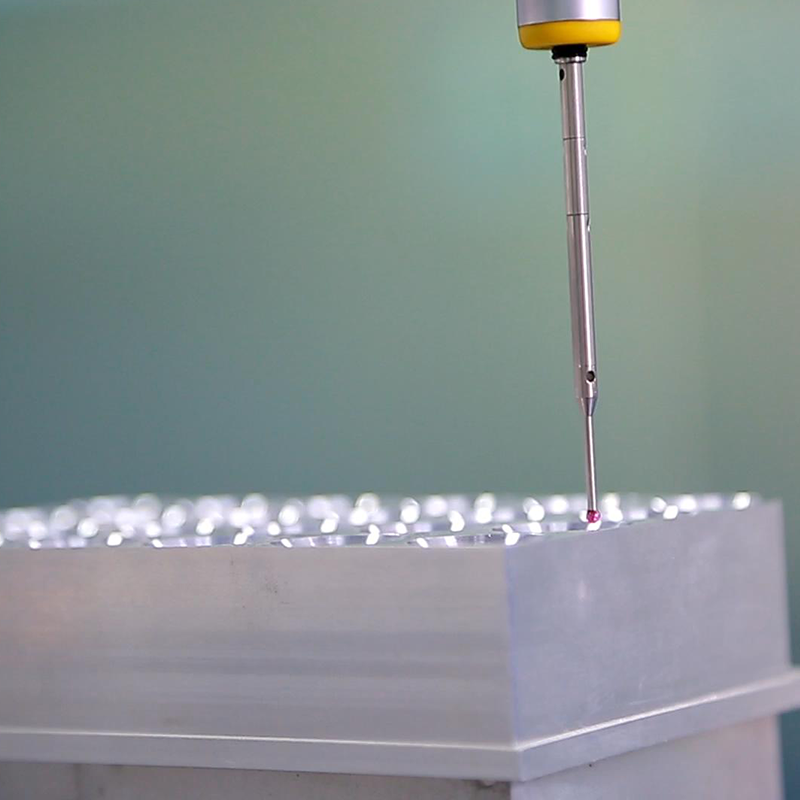

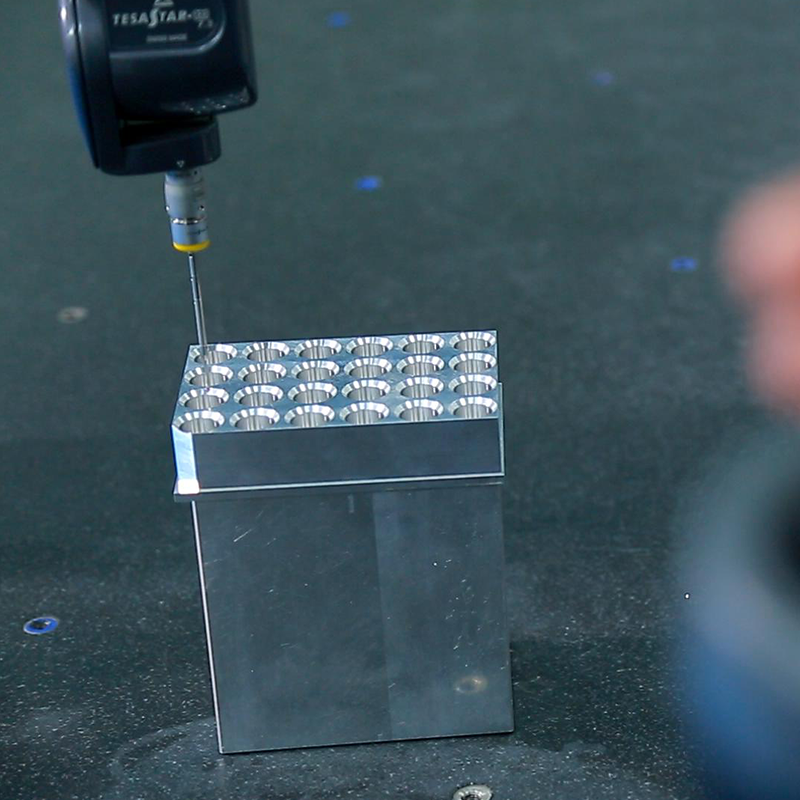

On-site inspectiesysteem

Bij precisiebewerking is het belangrijk dat materialen die worden bewerkt altijd op de juiste positie is. Met on-site inspectiesysteem worden posities automatisch onderzocht en worden aanpassingen dienovereenkomstig gemaakt. Het gebruik van inspectiesysteem ter plaatse helpt verder om problemen in het vroege stadium te voorkomen, waardoor kosten en tijd worden bespaard.

In-process kwaliteitscontrole

Bij toekomstige delen gehoorzamen we strikt de ISO9001: 2015 -vereisten. Het kwaliteitscontrolepersoneel voert routinematige inspecties uit voor alle onderdelen die elke 2 uur worden geproduceerd. Dit voorkomt verder dat risico's plaatsvinden.

- Eindproductie

Full-dimensionaal inspectierapport

Voor alle bestellingen bieden we op aanvraag een volledig dimensionaal inspectierapport. Dit rapport zal het volgende omvatten: hoeveelheid onderdelen, kritische dimensies, draden en toleranties, diktes en diepten, deel uiterlijk, enz.

Verpakking

Ervoor zorgen dat de onderdelen die we produceren van de hoogste kwaliteit zijn, is belangrijk. We weten over de onvoorspelbaarheid van logistiek. Daarom zorgen we ervoor dat we het risico voor de onderdelen verlagen tijdens ons verpakkingsproces. Vier beschermingslagen: 1. Inpakpapier 2. Epe 3. Schuim 4. Papier/houten doos worden toegepast tijdens het verpakkingsproces, zodat we de meest hoogwaardige en mooie onderdelen aan u leveren.

Kwaliteitsrapporten

- Visuele inspectie

In deze fase bevestigen we of het product of deel voldoet aan de verschijningsvereisten van de klant. We beschouwen de kleur, textuur en andere fysieke kenmerken van het product.

- Dimensionale inspectie

We inspecteren onderdelen met eenvoudige structuren met behulp van Vernier-remklauwen, micro-caliper en hoogtemeters. We gebruiken ook de CMM -machine om de afmeting ervan nauwkeurig te meten als complexe producten.

- Prestatie -inspectie

We testen de functionaliteit en prestaties van de geproduceerde component. Voor onderdelen met schroefdraads of schroefdraadgaten inspecteren we bijvoorbeeld de montage om ervoor te zorgen dat de onderdelen passen.

- Eerste artikelrapport

In deze laatste fase van het inspectieproces bieden we onze klanten het definitieve inspectierapport. Dit rapport geeft een overzicht van alle inspectieprocessen en resultaten.

- Materiële certificeringen

We kunnen materiaalcertificeringen verstrekken volgens het verzoek van de klant.

Reageer snel en effectief op kwaliteitsproblemen

Toekomstige onderdelen zijn bedoeld om uitzonderlijke prototypes en onderdelen te leveren die aan uw specifieke vereisten voldoen. In het geval dat de productie niet aan uw specificaties voldoet, kunnen we een herwerk of een terugbetaling verwerken. Neem gerust contact met ons op als u kwaliteitsproblemen binnen 1 maand na het ontvangen van goederen tegenkomt. Laat het ons binnen vijf werkdagen na ontvangst weten en we zullen ze binnen 1 tot 3 werkdagen aanpakken.